用比色法连续测定炉渣中铝和铁的含量

1.实验部分

在酸性条件下,溶液中的Fe3+和Al3+与试铁灵试剂发生显色反应,生成不同的金属络合物,用试液在同一比色皿中作为参比,分别测定其在不同波长处的吸光度值。其中,于波长425nm处测得代表铝含量的吸光度值;于波长610nm处测得代表铁含量的吸光度值。

1.1主要仪器和试剂

(1)紫外可见光光度计(上海美析仪器有限公司),波长范围:200~1000nm。

(2)显色剂:试铁灵溶液;将0.5000g试铁灵试剂充分溶解于约200mL蒸馏水中,过滤后得滤液,滤液转移至500mL棕色瓶中,再加入10mL浓盐酸溶液和10mL浓硝酸溶液,定容摇匀,避光保存[1]。

(3)乙酸—乙酸铵缓冲溶液配制:将400g乙酸铵充分溶解于约400mL蒸馏水中,再加入150mL乙酸溶液,转移至1000mL,容量瓶中定容摇匀。

(4)1%的氢氧化钠溶液配置:将1g氢氧化钠充分溶解于约50mL蒸馏水中,转移至100mL,容量瓶中定容摇匀。

(5)混酸溶液配制:将10mL浓硝酸和5mL浓盐酸混合,转移至250mL棕色容量瓶中定容摇匀。

(6)铁标准溶液(Fe3+)100μg/mL。

(7)铝标准溶液(Al3+)100μg/mL。

1.2标准曲线的绘制

按以下方法绘制3条标准工作曲线,分别为:

(1)在波长为425nm处,以铁标准溶液质量浓度(μg/100mL)其对应的吸光度绘制的标准曲线。吸取25mL100μg/mL的铁标准溶液于500mL容量瓶中,稀释至500mL,混匀。得5μg/mL的铁标准溶液。分别准确量取0.00、2.50、5.00、10.00、15.00、20.00mL5μg/mL的铁标准溶液于100mL容量瓶中,加入蒸馏水稀释至50mL左右。依次加入1%的氢氧化钠溶液(4)4mL和混酸溶液(5)2mL,再加入25mL乙酸—乙酸铵缓冲溶液,混匀。充分混匀。用移液管准确吸取10mL试铁灵溶液加入试液,定容摇匀,静置等待25min后开始比色[2]。用752型紫外可见光光度计,设置测试波长为425nm,用2cm厚的比色皿,以试液为参比,测定标准系列的吸光度,测得第一条标准曲线。

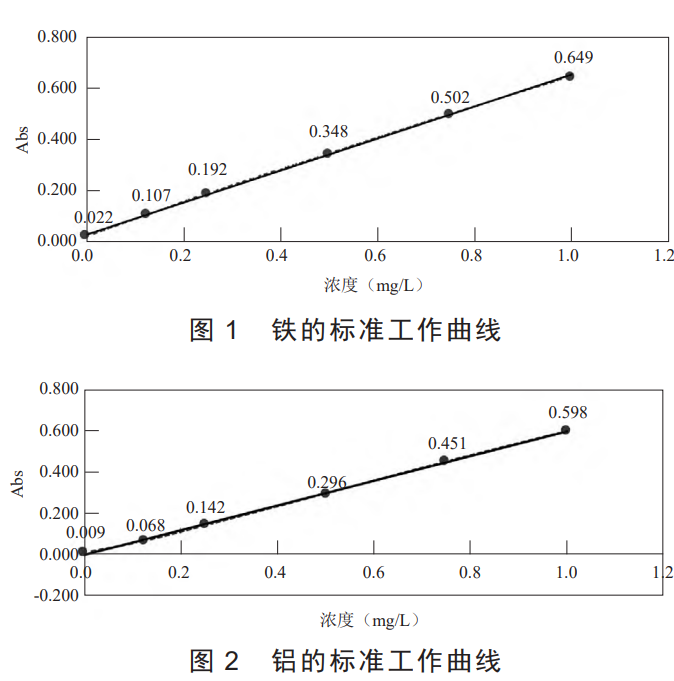

(2)设置测试波长为610nm,铁标准溶液质量浓度(μg/mL)以其对应的吸光度绘制的标准工作曲线(图1)。按第一条标准曲线的步骤测定,只需在比色时将波长从425nm调到610nm处即可。

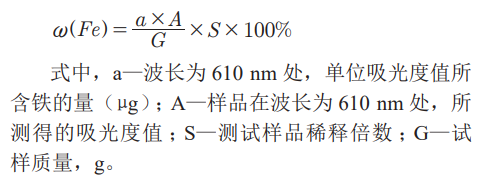

(3)设置测试波长为425nm,铝标准溶液质量浓度(μg/mL)以其对应的吸光度绘制的标准曲线(图2)。吸取25mL100μg/mL的铝标准溶液于500mL容量瓶中,稀释至500mL,混匀,得5μg/mL的铝标准溶液。以下按第一条标准曲线的相同步骤操作。

1.3样品处理

准确称取约0.1g样品于200mL聚四氟乙烯烧杯中,加入少许蒸馏水将样品润湿,再加入10mL浓盐酸、5mL浓硝酸和2mL氢氟酸,然后缓缓滴入10mL浓硫酸,缓慢摇动烧杯使溶液充分混匀。在电热板上加热至有高氯酸白色烟雾冒出,继续加热15min左右,取下烧杯静止于耐火板上冷却。加入(1+1)盐酸溶液20mL和约250mL的蒸馏水,加热煮沸30min后冷却,转移至500mL容量瓶中,定容摇匀。如溶液中依然存在沉淀物则需干过滤,准确吸取50mL滤液于250mL容量瓶中,定容摇匀[3]。

用移液管准确吸取10mL试液于100mL容量瓶中,加入约30mL蒸馏水、1%的氢氧化钠溶液(4)4mL和混酸溶液(5)2mL,充分振荡、混匀,再加入乙酸—乙酸铵缓冲溶液25mL,准确加入10mL试铁灵溶液,定容摇匀,静置等待25min后开始比色。用752型紫外可见光光度计,在测试设定波长为610nm处,用2cm厚的比色皿,以试液作参比,测定其吸光度,得铁的含量。再于波长为425nm处,用同一比色皿,同一参比,测定其吸光度,得铁、铝的合量。

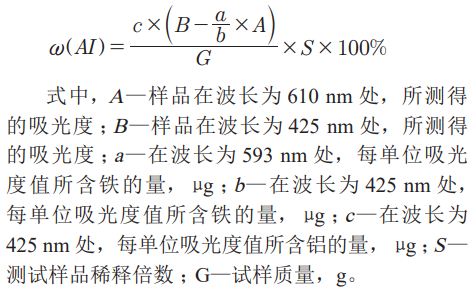

1.4结果计算

2.结果与讨论

2.1方法对比实验

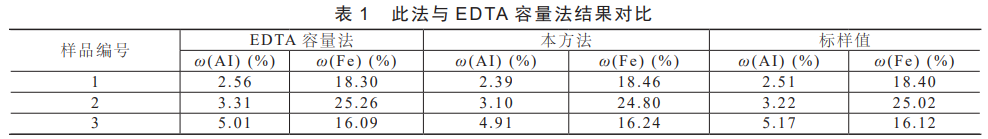

用本方法和EDTA容量法进行对比实验结果详见表1。对比显示,较低含量的1#样品与标值的最大相对偏差4.78%,其他测试值都不超过3%,此方法比对数据偏差在合理区间。

2.2加标回收率实验

在2.1方法对比实验显色的样品中,在定容100mL显色时分别加入2μg/mL、5μg/mL的铝和铁标液,按此测得数据应比原结果高5%和12.5%。实际测试结果详见表2。由表2显示,除2#样加入2μg/mL后铝回收率为104.4%稍微偏高些,其他样品的回收率偏差都小于3%。由表3显示,加入5μg/mL后铝和铁回收率都控制在±3%以内,相对偏差在可控范围内。

2.3方法精密度实验

在2.1方法对比实验显色样品中,对3#样品偏差等,通过监控预警模型,监控这些健康指标,使其在合理的范围内。如果这些健康指标超出了拟合曲线的限值,则会提出警告以及报警。系统还会对色谱进行精度评估,提供运行信息报警提示,并根据标准给出毛热值的不确定度以及标准密度的不确定度。

系统根据内建的预诊断模型,结合计量设备的运行数据实现计量回路诊断。系统会判断如探头损坏、管道脏污、整流板堵塞等情况并提出报警,并给出相应的建议。

图2反映的是这台流量计在标定回装后,增益值的变化趋势。当这台表运行6个月后,增益值异常增大,预测探头将存在着问题。

4.2声速及流量核查功能

声速核查是超声波计量中的一项重要手段。声速核查的意义在于如果声速偏差超出了标准规定的范围内,则表明计量系统中存在着问题,这些问题可能来自于现场的温度、压力、色谱等。所以,对于实际使用,声速核查越实时越好,响应速度越快越好。越实时则可以越快发现问题。

诊断系统内建AGA10[1]的声速计算功能,并将所得的理论声速与超声波流量计实测声速进行实时比对,以确保计量系统运行在正常的范围内。在安装有在线色谱的场站诊断系统可以实时的采样并根据AGA10标准计算理论声速,计算声速偏差,并记录这些“足迹”,以便实时核查。

系统亦实现计量支路流量核查功能。系统会抓取某支路的实时参数,根据这些参数计算出实际的流量,并与流量计算机的实际流速进行比对。如果超出偏差,则给出报警。

5.结语

综上所述,超声流量计远程诊断系统实现天然气计量数据的远程、在线、实时采集,对天然气用超声流量计进行远程在线诊断和使用中检验,实现对天然气使用情况动态实时监测。系统实时监测天然气计量系统的运行状况,并对故障和异常情况进行报警提示,保证计量系统的准确、稳定运行,解决天然气贸易计量管理中的难题。

方法来源: [1]丁驰.用比色法连续测定炉渣中铝和铁的含量[J].中国石油和化工标准与质量,2024,44(16):46-47+50.